- Offizieller Beitrag

Hallo

Wichtig: Wir sind nicht verantwortlich for irgendwelche Schäden. Bitte nutzt die Anleitung und die Upgradeteile auf Euer Risiko.

Important: We are not responsible for any damage. Use responsibly and at your oww risk

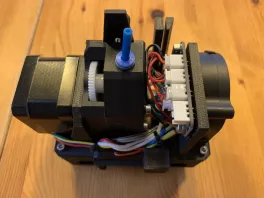

im Upgrade V1 Blog hatte ich ja schon geschrieben wie man sich das Paket selber zusammenbaut und was für Teile man sich bestellen muss wenn man via Ali-Express bestellt. Da das recht aufwändig ist habe ich mich entschlossen ein fertiges Upgrade Paket anzubieten. D.h. sämtliche Hardware wird geliefert optional mit Zusammenbau (dann mache ich auch einen Funktionstest) und/oder stärkerem Heizmodul.

Benötigtes Werkzeug

- Inbus Schlüssel (die von Qidi mitgelieferten reichen meist) - für den Heatblock braucht Ihr noch kleinere Schlüssel, ich pack in der Regel welche bei (aber eher Einmalnutzen Quali)

- Flachfeile zum Belthalter anpassen

- Ein wenig Loctite schadet nicht speziel an den Fanduct Schrauben

Wenn ich etwas vergessen habe, meldet Euch bitte, damit die Anleitung noch besser wird.

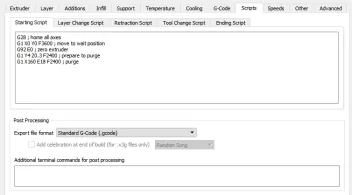

Am besten sichert Ihr Euch die aktuelle Konfig mit

Dann könnt Ihr die Werte später immer wieder auf die originalen Einstellungen zurücksetzen. Dazu einfach die Datei vor der Anpassung mit der Datei nach der Anpassung vergleichen und Ihrt seht die Werte, die sich geändert haben. (könnt Ihr dann mit den Werten die unten stehen vergleichen). Die Datei wird für das Upgrade selber NICHT benötigt.

Anmerkung:

Um dem Qidi Kommandos zu schicken müsst Ihr diese

- in eine Datei speichern z.B. "MeinCmd.gcode"

- auf Eurer SD Karte speichern und

- diese in den USB Slot des Qidi stecken, dann

- am Qidi die Datei ausdrucken (wie einen normalen Druck) - der Drucker führt dann die Kommandos aus der Datei aus.

Macht man das mit dem Komando oben, ist danach eine weitere Datei mit dem Namen "deinconfigfile.gcode" auf der SD Karte.

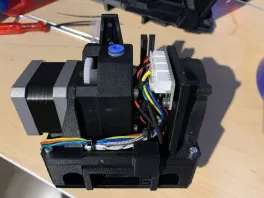

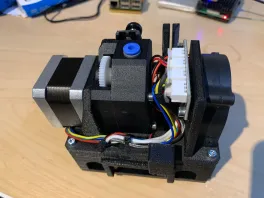

Montage des Schlittens im Drucker

Dazu erstmal den originalen Schlitten demontieren. D.h. Filment raus, Drucker ausschalten und aus lassen, Verbindungskabel lösen (das Flachband). Dann Druckkopf abnehmen und den Zahnriemenhalter lösen.

Hat man den Halter gelöst (alle Schrauben und den Zahnriemen) kann man den Schlitten aus den Gleitlagern hebeln. Dazu mit einer Hand von oben an der Vorder- oder Hinterkante ziehen und mit der anderen leicht mit einem flachen Schraubendreher den Schlitten von unten aushebeln. Dabei nicht die Lager oder die Schienen verkratzen!

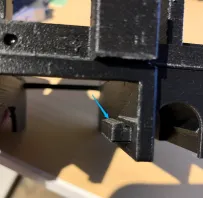

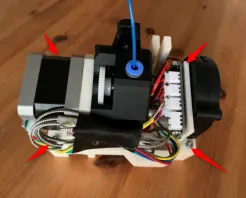

Ist zwar nicht das original, aber an

den markierten Stellen den Hebel ansetzen

Wenn der Beltclip noch auf dem neuen extruder klemmt den am besten jetzt entfernen (geht einfach wenn man das noch komplett in der Hand hat). Nun den neuen Schlitten aufsetzen und festklemmen (die 4 Gleitlager in die Aussparungen drücken). Die Zahnriemen dabei schon mal in die richtige Position bringen. Wo genau auf dem Riemen man den Schlitten aufsetzt ist egal - die Kalibrierung erfolgt später.

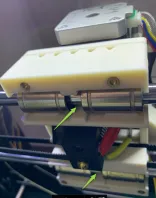

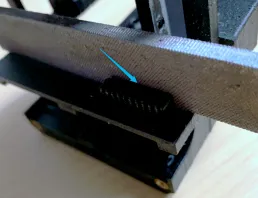

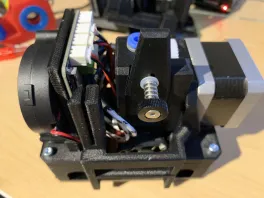

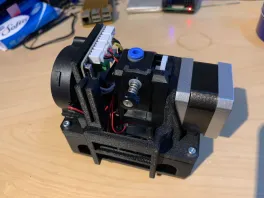

Riemenbesfestigung mittels Clip

Der Clip wird durch eine Rastnase und dem Lüfter gehalten

Entfernen des Clips - erst von unten hebeln dann in den Spalt um den Clip zu lösen.

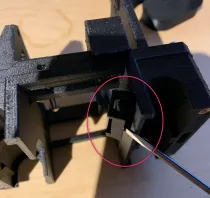

Sollte der Clip etwas zu eng sitzen dann leicht mit einer flachen

Feile etwas Material an der markierten Stelle abtragen.

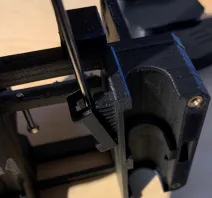

Beltclip anbringen

Es kann vorkommen, dass der Riemen gaaanz leicht am Lüfter oder Carriage "schleift" und sich minimal verdreht. Das macht normalerweise nichts und kann in der Regel einfach so gelassen werden. Erst den Beltclip anbringen dann erst das Oberteil aufsetzen. Den unteren FacDuct könnte Ihr ganz am Schluss montieren - jetzt ist zu früh.

Tipp: Falls Ihr doch einen Ticken zu viel weggeraspelt habt oder Euch der Sitz zu lose ist fügt einen Tropfen Uhu oder ähnliches hinzu (zwischen Belt und Clip). Der Kleber soll nur etwas Grip geben nicht superfest sein (Uhu kann man notfalls wieder abknibbeln). Die Stelle des Belts darf dann nat. nicht mehr über die Umlenkrollen laufen falls Ihr nochmals umbaut - also ein wenig drauf achten.

Dann Flachbandkabel wieder anschließen.

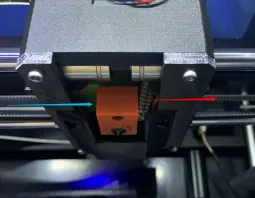

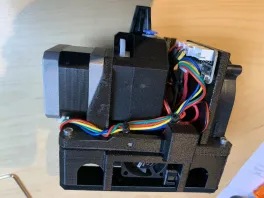

Anmerkung zum Airflow für das Hotend/Heatbreak. Dieser sollte von links nach rechts gehen. Sprich der linke Lüfter der auf dem Heatbreak sitzt bläst kalte Luft hinein und der rechte Lüfter, bläst die warme Luft hinaus. Falls dem nicht so ist die Lüfter entsprechend drehen (und mea culpa wenn ich das verkehrt montiert haben sollte).

Airflow Hotend (2x 30mm Lüfter)

Bei der 40mm Variante ist nur ein Lüfter eingesetzt. Man kann wenn man möchte noch einen 30mm einbauen, das ist aber in der Regel nicht notwendig.

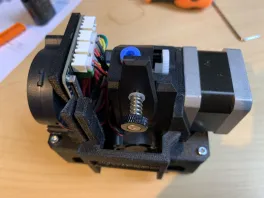

Anmerkung zu den Verschraubungen:

Die Verschraubungen sind mit Inserts realisiert, da diese eingeschmolzen werden ist das nie 100% genau. Auch 3D druckteile sind ja eher nicht auf hundertstel genau. Deswegen hier noch ein paar Tipps wie man die Schrauben leichter angezogen bekommt.

- Beim Fanduct (für später) bei dem dickeren geschlossen Ende anfangen.

- Immer erst eine Schraube wenige Gewindegänge einschrauben dann die nächste usw.

- Schau durch das Loch (Licht!) und prüft wo genau das Insert auf der Gegenseite liegt, dann das 3D Teil entsprechend drücken gleichzeitig mit Inbus die Schraube leicht drücken. Dann merkt man meist wenn die Schraube im Insert zentriert - danach einschrauben.

- Die Schrauben am Fanduct sind die kürzeren (falls Ihr alles rausschraubt und nicht mehr wisst wo welche waren).

- Löcherradius für die Verschraubungen im Kunstoff. Stellt sicher, dass, die "Durchstecklöcher" groß genug sind, so dass die Schrauben einfach durchgesteckt werden können. Das reduziert Verspannungen und macht es einfach die Teile zusammenzuschrauben. Der mit dem QIdi mitgeliferte Schraubendreher sollte hindurchpassen, bzw. damit können die Löcher etwas erweitert werden.

Ab 04.12.2020 werde ich da selber mehr drauf achten - speziell die PC-FR neigen dazu 1-2 Zehntel zu kleinen Bohrlöcher zu haben.

Firmware Anpassungen & Kalibrierung

Jetzt den Drucker wieder einschalten - noch nicht auf den Homeknopf drücken oder die Endanschläge testen! Sprich der Druckkopf sollte erstmal nicht in Bewegung geraten.

Am besten Ihr sichert Euch mal den aktuellen Stand Eurer Firmwareeinstellungen mit

Wenn Ihr das druckt (den Quellcode dazu in eine gcode datei schreiben) werden alle EInstellungen in der Datei "config.gcode" auf dem USB Stick abgelegt. Die Datei könnt Ihr mit einem Texteditor anschauen. Die Werte die Ihr im weiteren verstellt könnt Ihr dort auch finden und später wieder zurücksetzen falls nötig.

Weiter geht es jetzt mit den Änderungen.

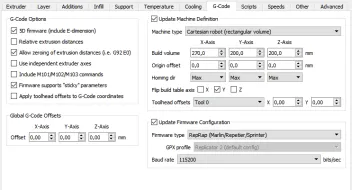

M8002 I0;Reverse X motor direction

M8005 I1;Reverse stepper motor direction

M8011 S0.00119446;E-steps

M8020 S0;Disable firmware retraction

M8024 I260;X Maximum stroke

M8025 I190;Y Maximum stroke

M8026 I190;bed height change

M8500;Save changesFür den X-Max die maximalen Werte entsprechend anpassen

Das Ganze als .gcode Datei abspeichern und drucken. Es kommt natürlich kein Teil dabei heraus aber die FW wird leicht anders konfiguriert - der Druck dauert nur eine Sekunde.

- Die ersten beiden Kommandos drehen die Richtung des X-Motors und des Extruders um.

- Das nächste Kommando passt die anzahl Schritte des Extrudermotors dem 3:1 Getriebe des BMG Extruders an (dieser Wert muss auf M8011 S0.002388919;E-steps geändert werden, wenn man einen 1.8 Grad Motor statt dem 0,9 Grad nimmt - ich liefere default einen 0.9).

- Dann wird noch die default 3mm retraction deaktiviert (nun über slicer kontrollierbar).

- Danach werden die Buildvolumeneinstellungen angepasst, da der neue Schlitten sonst evtl. ins Gehäuse laufen würde. D.h. man verliert hier evtl. etwas Buildvolumen. Die Werte sind hier ca. 1cm kleiner als vermutlich möglich - dies nur zu Sicherheit, bitte langsam bis an den maximalen Wert herantasten (leider unterscheiden sich die Drucker je nach Serie etwas). herantasten heisst, dass Ihr z.B. M8024 I290 auf 291,292....299 setzt, bis der Exruder möglichst weit vorne links in der Ecke (Druckstartposition) steht ohne an das Gehäuse zu stoßen. Also immer Wert setzen, einen Druck anfangen lassen damit der Extruder in die Startposition fährt, stoppen, Abstand messen und dann den Wert anpassen usw. Siehe etwas weiter unten.

Drehrichtung prüfen

Jetzt etwas Filament bereithalten das Hotend aufwärmen und prüfen, ob der Extruder das Filament auch sauber einzieht bzw. ob der Auswurf funktioniert. Hier geht es darum zu prüfen ob sich der Extrudermotor in die richtige Richtung bewegt. Wenn das passt, prüft man die Bewegung des Schlittens indem man den Schlitten manuell in die Mitte schiebt und über das Touchbedienfeld den Schlitten bewegt. Hier sollten alle Richtungen passen. Seit dabei vorsichtig, nicht zu oft/schnell drücken - der Schlitten rennt solange bis alle Kommandos abgearbeitet sind (nach vorne und nach links gibt es keinen Endstopp außer den Crash ins Gehäuse!).

Buildvolumen und Homeposition einstellen

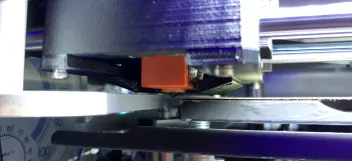

X-Max only: eine kleine 2-3mm Distanzeplatte muss rechts auf dem Schlitten aufgeklebt werden damit der y-Endstop rechtzeitig ausgelöst wird.

Hier die rote Distanzplatte - auf dem Schlitten geklebt

Die Platte muss hinten den y-Endstop auslösen, die Position entsprechend ausrichten..

Nun vorsichtig manuell in die Homeposition fahren (über das Touchpanel, der obere Teil sollte hier jetzt locker mit dem Carriange verschraubt sein) - Homeposition ist hinten rechts. Beide Endsensoren (x und y richtung) sollten sauber aktiviert werden bevor der Schlitten in das Gehäuse oder den y-Step motor fährt. Prüft zuerst die x-Richtung bevor Ihr nach hinten fahrt.

Sollte das passen Schlitten nochmals manuell in die Mitte schieben (einfach mit den Hand) und den Homeknopf am Panel drücken. Der Schlitten sollte nun sauber automatisch in die Homeposition fahren und die Endanschläge auslösen (das typische Piep piep... kommt). Sollte der Kopf am Ende mit Gewalt einschlagen habt Ihr vorher etwas falsch gemacht ![]() Bitte Drucker sofort ausschalten und nicht RATTERN lassen.

Bitte Drucker sofort ausschalten und nicht RATTERN lassen.

Nun geht es als nächstes darum das maximale Buildvolumen (das wäre dann die vordere linke Position, also gegenüber der Home) festzulegen. Oben hatten wir ja die Werte:

Code (als Beispiel die X-Plus Variante):

genommen es sollten aber größere Werte möglich sein. Werte ändert man in der Firmware indem man diese wie oben einfach als .gcode druckt. Nimmt einfach die Datei von oben und passt diese an - die gleichen Werte mehrfach zu speichern schadet nicht.

Im Prinzip stellt man damit ein, an welcher Stelle der Druckkopf den Druck startet (siehe Bild unten bzgl. Nullpunkt). Sind die Werte zu groß fährt der Kopf beim Druckstart vorne oder links ins Gehäuse oder beim Z Wert fährt das Bett in den Extruder. Sind sie zu klein verliert man Druckbereich - zum Starten auf jeden Fall besser als der Crash bei zu großen Werten.

Anmerkung: Die Homeposition hinten rechts ist nicht der Nullpunkt!

Hinweise:

- Lasst die Schrauben vom oberen Teil des Extruders noch locker (oder dreht sie wieder heraus), um falls Ihr zu weit nach oben fahrt, nicht gleich den Extruder oder die Düse zu beschädigen.

- Zieht die Flügelschrauben zum Bedleveling möglichst weit an (handfest). Dann wieder ein Paar Umdrehungen lösen. So verliert Ihr kein Volumen in Z-Richtung.

Die vier Schrauben speziell für das erste Z-Level tuning lösen

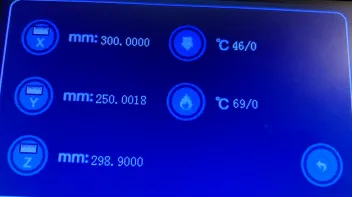

Die aktuelle Position seht Ihr auf dem Qidi display und können für die Optimierung verwendet werden.

Qidi Display Hier X-Max in Homeposition

Die Werte sind auf dem Bildschirm unter System/Info zu finden

Der Nullpunkt sollte 1-x mm links des Betts vorne links an der Kante sein

Für X-Max: Wenn man noch den Hebel am Extrudergetriebe (BMG) etwas kürzt (ich liefere den Hebel schon gekürzt aus) sind entsprechend höhere X-Werte möglich

Nachdem man die maximal Z-Höhe ermittelt hat kann man ein erstes Fast leveling durchführen (immer noch die Schrauben am oben Teil des Schlitten lose). Jetzt wo die Höhe halbwegs stimmt kann man auch den Fanduct von unten anschrauben.

Das erste Fastlevel war ja hoffentlich OK und nun macht man ein normals leveling (in dem die 3 Punkte und der Mittellpunkt) abgefahren werden. Danach können alle Schrauben angezogen werden. Abschließend nochmals ein kurze Fastleveling zur Kontrolle und wir sind good to go!!! ![]()

Anmerkung:

Man kann mit einer Wasserwaage das Bett voreinstellen zumindest so, dass rechts/links hinten einigermaßen gleich hoch ist bevor man mit dem Leveling process startet. Dazu muss der Drucker natürlich auch eben stehen. Bed leveling heisst aber nicht, das es in der Waage steht, sondern, dass die Düse überall den gleichen Abstand zum Bett hat.

Anmerkung II:

BItte prüft ob auch alle Schrauben fest sind. Auch die Nozzle nochmals prüfen (Anzugsmoment 1.5-2Nm). Ich arbeite auch in der Regel ohne die Silikonsocke. Die bringt thermisch wenig verdeckt aber den Blick auf die halbe Nozzle. Wenn da doch mal Filament sich durchs gewinde quetscht sieht man dass dann zu spät.

Evtl. ein wenig Loctite auf die Fan Ductschrauben damit die sich nicht losrappel - schadet zumindest nicht. Wird ohne Loctite gelifert, da Ihr das ja eh wieder auseinanderschrauben müsst.

Sodele das war's; ich hoffe mal es hilft Euch - gerne helfe ich auch so weiter einfach unten kommentieren oder mich anschreiben. Ich bin sicher es ist noch die eine oder andere Frage zu klären und ich würde die Anleitung gerne so gut wie möglich machen. Lest Euch auf jeden Fall auch die Anleitung von Chad durch und die Kommentare der Nutzer dort

Tipps:

Die aktuelle Config kann mit sich mit

in die Datei config.gcode auf dem USB Stick abspeichern.

Änderung der Bedleveling Punkte speziell beim x-Max sinnvoll (Werte nach eigenem Wunsch anpassen):

M8036 X40 Y10;level point 1

M8036 X253 Y10;level point 2

M8036 X148 Y220;level point 3

M8500;Save changesD.h. hier werden die Koordinaten geändert, welche zum Leveling angefahren werden

Extruder Kalibrierung:

Messt vom EIngang des Extruders 12cm ab und markiert den Punkt auf dem Filament. Hotend auf Filamentbetriebstemperatur bringen.

dann als Gcode folgendes ausführen (Teminal wenn Ihr Octoprint nutzt oder via SD Karte gcode file)

dann sollte der Abstand bis zur Markierung 2cm sein (wenn die Einstellung passt).

Nehmen wir an nach 10cm extrudieren ist der Rest 22mm (also 2mm zuviel übrig). Dann müssen wir die Extruder e-Step leicht anpassen, also statt M8011 S0.00119446: (100-2)/100*0.00119446 -> 0,001170.

Folgendes dann ausführen

Danach den Test zur Bestätigung wiederholen. (nicht vergessen die Temperatur des Filaments einzustellen und zu warten bis erreicht, falls mittlerweile aus).

G92 E0: Setzt den Extruder zurück

G1 E100 F30: Extrudiert 100mm Filament mit einer Geschwindigkeit von 30mm/s

PID Tuning

Wenn Ihr kein Terminal habt könnt Ihr auch folgendes als Datei speichern und ausdrucken:

M106 S255 ; Lüfter 100% - weglassen wenn Ihr ohne Lüfter druckt

M303 E0 S220 C10 U ; S220 Zieltemperatur Nozzle

M8500

M8512 "QidiPID_220L100.gcode" ; den Namen je nach Temp anpassenS220 ist durch Eure Zieltemperatur zu ersetzen. Der Vorgang dauert ca. 10min. Ihr seht während des Vorgangs die Temperatur der Nozzel um den Zielwert herum schwingen. Wenn Ihr Euer Zielmaterial mit Teilelüfter an druckt, dann bitte den Lüfter auch einschalten während das Tuning läuft (siehe GCODE).

Das könnt Ihr für verschiedene Temperaturen machen und dann die Werte aus dem Konfigfile (hier "QidiPID_220L100.gcode") entnehmen und vor dem Druck an den Drucker senden ala:

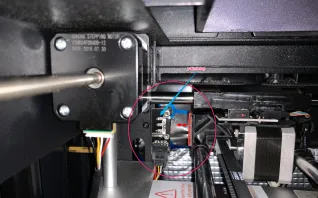

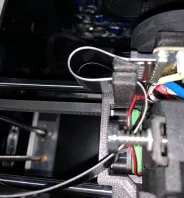

Kabelführung des Flachbandkabels ist so gedacht:

Kabelführung

Um das so einzulegen:

- Die Platine nach oben klappen

- Das Flachbandkabel einstecken

- Eine Schlaufe bilden und dann

- den vorderen Teil der Schlaufe während man die Platine wieder nach unten klappt in den Halter einführen.

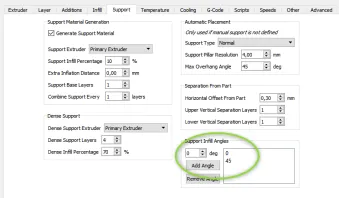

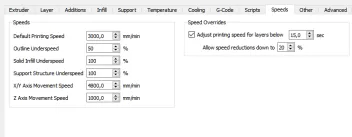

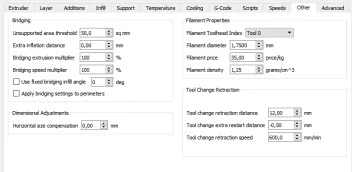

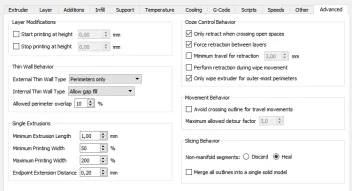

Slicer settings - example for ASA and X-Plus:

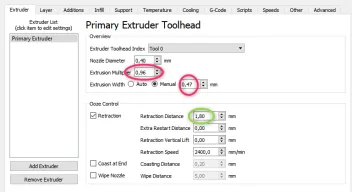

Extrusion Multiplier <1 - to my experience and feedback with the e-steps pushlished above at least for the 0.9 degree extruder I assemble you need to reduce the multiplier a bit. You can also change the esteps in case you see this value has to be changed for all materials.

Extrusion Width: I typically print 2mm walls: Play a bit between 0.43 and 0.48 to avoid zigzack lines withint the wall

Retraction: most likely you can go even lower I use value starting from 0.5mm to 2mm

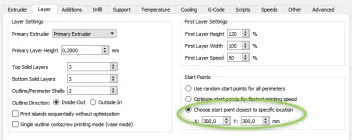

Startpoint: I like to have the Z-Line on the print one place; I have typicall no addition

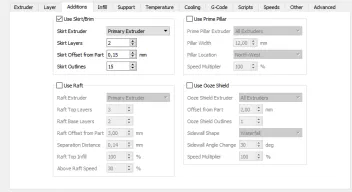

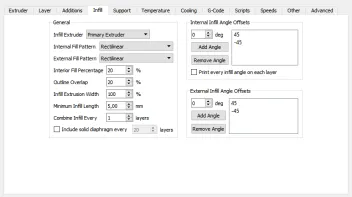

support I use 45 degree angle for big objects to avoid inner tension, temps too much filament dependend so left out

Buildvolume: to be adapted to your values! X-Max has maybe 300,250,300 in case you limit your build volume to lower values please reduce this here as well to avoid that you print out of the build plate area.

Speed you can go higher, I just used low values, because I don't care too much

Links to original FW gcode files

no guartee, would recommend to run config dump before after and then a diff. But in case you need some idea since you lost your original file.